Przez 7 lat nauki i pracy w SMW, chyba wszystkie je zaliczyłem

[Koniec] Kuter KP-174 projektu 918M 1:50 R/C

Moderator: kartonwork

Re: [Relacja] Kuter ZOP 174 projektu 918M 1:50 R/C

Zasiadam w pierwszym rzędzie i będę kibicował.

Przez 7 lat nauki i pracy w SMW, chyba wszystkie je zaliczyłem

Przez 7 lat nauki i pracy w SMW, chyba wszystkie je zaliczyłem

Re: [Relacja] Kuter ZOP 174 projektu 918M 1:50 R/C

Heloł!

A wracając do budowy to skoro powiedziało się A to trzeba powiedzieć B, czyli czas na odbicie kadłuba w kopycie.

Zatem po kolei bo tak łatwiej ;) no i jak zapomnę to kiedyś sam sobie tu przypomnę ;)

Przesmarowałem kopyto porządnie pastą Cire 827. Nałożyłem 5 warstw, z czego 4 wypolerowałem a piątą, ostatnią zostawiłem nie spolerowaną, a potem prysnąłem na to podkładem Motipa. Zdjęcie poniżej pokazuje po wypolerowaniu 4tej warstwy ale przed położeniem piątej i pryśnięciem podkładem.

Następnie jakąś godzinę, półtorej po nałożeniu podkładu przystąpiłem do laminowania. Przygotowałem sobie trzy pojemniki z żywicą L285. W jednym 20g zywicy i 8g utwardzacza wymieszane z talkiem. W drugim 100g żywicy i 40g utwardzacza i w trzecim 50g żywicy i przygotowane ale nie dodane 20g utwardzacza. To w pierwszym pojemniku z talkiem przygotowałem najwcześniej, żeby najszybciej zaczęło żelować. Jak zaczęło żelować to palcem uzupełniłem tym wszystkie zakamarki tj. dziób, ranty przy pokładzie, ranty przy pawęży rufowej oraz stępkę. Ważne żeby weszło w zakamarki i nie spływało, bo są to miejsca gdzie tkanina może nie dojść. Także odpowiednio wcześniej przygotowałem sobie paski tkaniny 50 i 160. Docięta tak żeby położyć 1 warstwę 50tki i dwie 160tki. Przystąpiłem do laminowania używając żywicy z pojemnika drugiego. Malowałem kadłub cieniutką warstwą żywicy i dociskałem następnie okrągłym pędzlem tkaninę tak żeby ją przesączyć i nie dopuścić do powstania pęcherzy powietrza. Zaraz jak tylko skończyłem kłaść warstwę 50tki zacząłem 160tkę dokładnie w ten sam sposób. Pod koniec kładzenia warstwy tkaniny 160 żywica z drugiego pojemnika już zaczynała mi żelować (ciągnęła włosy z tkaniny) i wtedy dodałem utwardzacza do pojemnika trzeciego, wymieszałem porządnie,wziąłem nowy pędzel (kupiłem dwa najtańsze z supermarketu na jednorazówki), dokończyłem kładzenie drugiej warstwy i w ten sam sposób położyłem trzecią i tyle.

Kadłub wyciągnąłem po jakichś 12tu godzinach. Zacząłem od delikatnego odrywania burt od kopyta w stronę wnętrza kadłuba, tam gdzie się dało. Potem wziąłem starą kartę telefoniczną, taką sprzed 20 lat (cienka, giętka i nie rysuje) i wkładałem pomiędzy burty i kopyto coraz głębiej od dziobu do rufy tyle na ile się dało. Potem delikatnie podważyłem dziób i kadłub wyskoczył.

Z kopyta prosto na wagę i...165 gramów

Oczywiście gdyby mieć komorę próżniową albo bardziej nabitą rękę w temacie to by pewnie się zjechało z masą i więcej ale i tak jestem bardzo zadowolony z wyniku

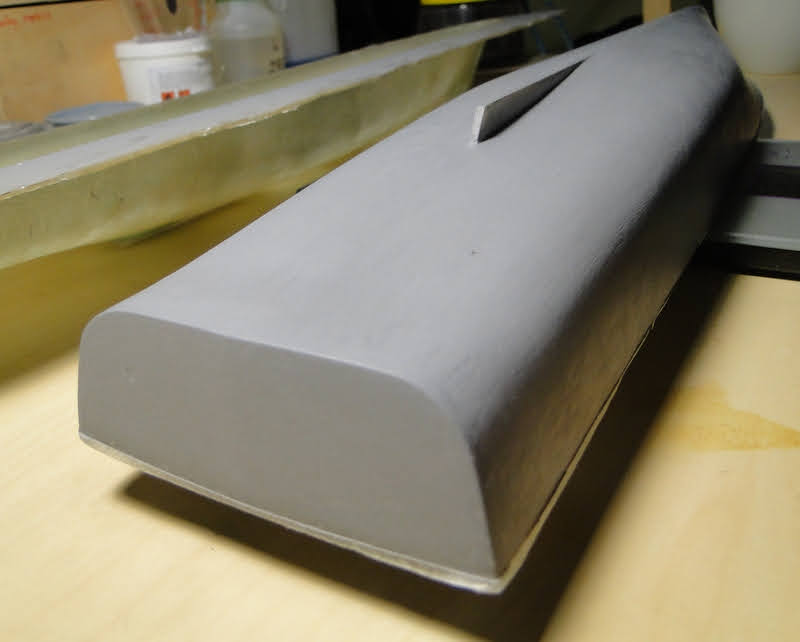

Kilka zbliżeń:

No i grubość kadłuba

Patent na wykonanie formy i kadłuba zapożyczyłem od Artura Napiórkowskiego (ArturN) za co jeszcze raz dzięki. Najbardziej zastanawiało mnie pryskanie motipem przed laminowaniem na niewypolerowaną pastę. Jak się później okazało żywica związała się z podkładem wyrównując fakturę tkaniny dzięki czemu kadłub jest gładki i po niewielkich poprawkach będzie gotowy do malowania (oczywiście po doklejeniu pokładu).

To tyle na dziś.

Pozdr

Piotr

Dzięki. Nie wiem jak budowaliście te kutry i po jakim soku ale każdy jest inny! ;) Jak wszedłem mocniej w temat to się załamałem i teraz kupa czasu idzie na wynajdowanie różnic i innych chochlików ;) Póki co najlepiej rozpoznałem 174 i tego zamierzam zbudować.Walbe pisze:Zasiadam w pierwszym rzędzie i będę kibicował.

Przez 7 lat nauki i pracy w SMW, chyba wszystkie je zaliczyłem

A wracając do budowy to skoro powiedziało się A to trzeba powiedzieć B, czyli czas na odbicie kadłuba w kopycie.

Zatem po kolei bo tak łatwiej ;) no i jak zapomnę to kiedyś sam sobie tu przypomnę ;)

Przesmarowałem kopyto porządnie pastą Cire 827. Nałożyłem 5 warstw, z czego 4 wypolerowałem a piątą, ostatnią zostawiłem nie spolerowaną, a potem prysnąłem na to podkładem Motipa. Zdjęcie poniżej pokazuje po wypolerowaniu 4tej warstwy ale przed położeniem piątej i pryśnięciem podkładem.

Następnie jakąś godzinę, półtorej po nałożeniu podkładu przystąpiłem do laminowania. Przygotowałem sobie trzy pojemniki z żywicą L285. W jednym 20g zywicy i 8g utwardzacza wymieszane z talkiem. W drugim 100g żywicy i 40g utwardzacza i w trzecim 50g żywicy i przygotowane ale nie dodane 20g utwardzacza. To w pierwszym pojemniku z talkiem przygotowałem najwcześniej, żeby najszybciej zaczęło żelować. Jak zaczęło żelować to palcem uzupełniłem tym wszystkie zakamarki tj. dziób, ranty przy pokładzie, ranty przy pawęży rufowej oraz stępkę. Ważne żeby weszło w zakamarki i nie spływało, bo są to miejsca gdzie tkanina może nie dojść. Także odpowiednio wcześniej przygotowałem sobie paski tkaniny 50 i 160. Docięta tak żeby położyć 1 warstwę 50tki i dwie 160tki. Przystąpiłem do laminowania używając żywicy z pojemnika drugiego. Malowałem kadłub cieniutką warstwą żywicy i dociskałem następnie okrągłym pędzlem tkaninę tak żeby ją przesączyć i nie dopuścić do powstania pęcherzy powietrza. Zaraz jak tylko skończyłem kłaść warstwę 50tki zacząłem 160tkę dokładnie w ten sam sposób. Pod koniec kładzenia warstwy tkaniny 160 żywica z drugiego pojemnika już zaczynała mi żelować (ciągnęła włosy z tkaniny) i wtedy dodałem utwardzacza do pojemnika trzeciego, wymieszałem porządnie,wziąłem nowy pędzel (kupiłem dwa najtańsze z supermarketu na jednorazówki), dokończyłem kładzenie drugiej warstwy i w ten sam sposób położyłem trzecią i tyle.

Kadłub wyciągnąłem po jakichś 12tu godzinach. Zacząłem od delikatnego odrywania burt od kopyta w stronę wnętrza kadłuba, tam gdzie się dało. Potem wziąłem starą kartę telefoniczną, taką sprzed 20 lat (cienka, giętka i nie rysuje) i wkładałem pomiędzy burty i kopyto coraz głębiej od dziobu do rufy tyle na ile się dało. Potem delikatnie podważyłem dziób i kadłub wyskoczył.

Z kopyta prosto na wagę i...165 gramów

Oczywiście gdyby mieć komorę próżniową albo bardziej nabitą rękę w temacie to by pewnie się zjechało z masą i więcej ale i tak jestem bardzo zadowolony z wyniku

Kilka zbliżeń:

No i grubość kadłuba

Patent na wykonanie formy i kadłuba zapożyczyłem od Artura Napiórkowskiego (ArturN) za co jeszcze raz dzięki. Najbardziej zastanawiało mnie pryskanie motipem przed laminowaniem na niewypolerowaną pastę. Jak się później okazało żywica związała się z podkładem wyrównując fakturę tkaniny dzięki czemu kadłub jest gładki i po niewielkich poprawkach będzie gotowy do malowania (oczywiście po doklejeniu pokładu).

To tyle na dziś.

Pozdr

Piotr

Ostatnio zmieniony pt lis 13 2020, 22:31 przez Piotr80, łącznie zmieniany 1 raz.

Diament powstaje w wysokiej temperaturze

i wysokim ciśnieniu ;)

-------------------------------------------------

ORP Piorun (422) 1:50 R/C ORP Groźny (351) 1:50 R/C Kuter KP-174 1:50 R/C

ORP Sokół (294) 1:100 Kuter rakietowy projektu 183R "Komar" 1:100

i wysokim ciśnieniu ;)

-------------------------------------------------

ORP Piorun (422) 1:50 R/C ORP Groźny (351) 1:50 R/C Kuter KP-174 1:50 R/C

ORP Sokół (294) 1:100 Kuter rakietowy projektu 183R "Komar" 1:100

Re: [Relacja] Kuter ZOP 174 projektu 918M 1:50 R/C

I bądź tu dobry, podziel się wiedzą a i tak cie obsmarują :P. Jeszcze pokład został do wykonania w laminacie

Pozdrawiam

Artur N

Pozdrawiam

Artur N

Re: [Relacja] Kuter ZOP 174 projektu 918M 1:50 R/C

Napęd będzie tak jak w oryginale? 3 śrubowy? Jakie silniki, masz już plana?

O! W tle już nadbudówkę widać na ostatnim zdjęciu

O! W tle już nadbudówkę widać na ostatnim zdjęciu

Re: [Relacja] Kuter ZOP 174 projektu 918M 1:50 R/C

I dobrze! Należy Ci się! ;)ArturN pisze:I bądź tu dobry, podziel się wiedzą a i tak cie obsmarują :P

Śruby, wały i stery będą jak w oryginale. Obecnie jestem na etapie podejmowania decyzji czy zapakuję trzy czy dwa silniki. Jeżeli dwa to środkowy wał będzie "na luzie". Rozważam zakup następujących silników:walbe pisze:Napęd będzie tak jak w oryginale? 3 śrubowy? Jakie silniki, masz już plana?

http://www.buehler-motor.pl/index.php?s ... ails=10014

lub

https://www.conrad.pl/Silnik-elektryczn ... 79_1230010

I żadnych przekładni.

Ten pierwszy ma masę 35g 6800 obr/min i jest na 12V ale przy standardowym pakiecie Li-Po 7,4V powinien dawać nominalnie ~4200 a w wodzie, pod obciążeniem dużo mniej zatem powinno pasować.

Przy drugim silniku - masa 28g napięcie 4,5V (trzeba by dać stabilizator napięcia pomiędzy pakietem a regulatorem obrotów), przy obrotach 4800 i przy obciążeniu w wodzie też powinno być ok.

A co do nadbudówki...

...to coś tam się kroi jak widać

Nie wiem jeszcze co i gdzie pootwieram ale coś na pewno.

Pozdr

Piotr

Ostatnio zmieniony pt lis 13 2020, 22:32 przez Piotr80, łącznie zmieniany 1 raz.

Diament powstaje w wysokiej temperaturze

i wysokim ciśnieniu ;)

-------------------------------------------------

ORP Piorun (422) 1:50 R/C ORP Groźny (351) 1:50 R/C Kuter KP-174 1:50 R/C

ORP Sokół (294) 1:100 Kuter rakietowy projektu 183R "Komar" 1:100

i wysokim ciśnieniu ;)

-------------------------------------------------

ORP Piorun (422) 1:50 R/C ORP Groźny (351) 1:50 R/C Kuter KP-174 1:50 R/C

ORP Sokół (294) 1:100 Kuter rakietowy projektu 183R "Komar" 1:100

Re: [Relacja] Kuter ZOP 174 projektu 918M 1:50 R/C

Jak środkowy wał będzie bez napędu to w moim elco  jest zablokowany bez możliwości obrotu. Czy ja się nauczę w końcu się nie odzywać :P A co do silników i wyboru to wątpię byś zasilał 4.5 V więc wybór jest mocno ograniczony :P.

jest zablokowany bez możliwości obrotu. Czy ja się nauczę w końcu się nie odzywać :P A co do silników i wyboru to wątpię byś zasilał 4.5 V więc wybór jest mocno ograniczony :P.

Re: [Relacja] Kuter ZOP 174 projektu 918M 1:50 R/C

Ależ piękną katastrofę zanotowałem...

Tak sobie buduję i buduję okręcik... Wszystko elegancko aż do momentu gdy pozyskałem plany w wersji papierowej (bo wcześniej pracowałem na wersji cyfrowej). No to jak się ma plany papierowe i to w 1:50 to aż się prosi przymierzyć kadłub do kartki. Przymierzam i ...Las krzyży...Coś mi model jakiś taki za krótki wyszedł...Przymierzam drugi raz i

...Las krzyży...Coś mi model jakiś taki za krótki wyszedł...Przymierzam drugi raz i

...Utwierdzam się w przekonaniu, że las krzyży...To biorę linijkę, zdejmuję wymiary kadłub modelu zamiast około 575 mm długości (bez odbojnicy) mierzy 545 mm, szerokość zamiast 112 mm (bez odbojnicy) 105 mm...

...Utwierdzam się w przekonaniu, że las krzyży...To biorę linijkę, zdejmuję wymiary kadłub modelu zamiast około 575 mm długości (bez odbojnicy) mierzy 545 mm, szerokość zamiast 112 mm (bez odbojnicy) 105 mm...  Dałem sobie dwa dni na ochłonięcie i ogarnięcie się, po czym zacząłem szukać gdzie dałem ciała... Dzisiaj wydrukowałem wszystko po raz drugi i znowu model na kartce za krótki a w komputerze ok...Okazało się, że po zapisaniu plików corelowskich w format pdf, obraz w pdf jest automatycznie pomniejszany o kilka procent... Wyłapałem to kiedy raz z rozpędu druknąłem jeden arkusz wręgów prosto z cdr...

Dałem sobie dwa dni na ochłonięcie i ogarnięcie się, po czym zacząłem szukać gdzie dałem ciała... Dzisiaj wydrukowałem wszystko po raz drugi i znowu model na kartce za krótki a w komputerze ok...Okazało się, że po zapisaniu plików corelowskich w format pdf, obraz w pdf jest automatycznie pomniejszany o kilka procent... Wyłapałem to kiedy raz z rozpędu druknąłem jeden arkusz wręgów prosto z cdr...

Tak to wygląda:

Gotowy kadłub z laminatu jest w skali około 1:53 a pomniejszenie wszystkiego do tej skali jest dla mnie nieakceptowalne. Jak wszystko w 1:50 to w 1:50 dlatego trudno, zaczynam budowę kadłuba od nowa.

Pozdr

Piotr

Tak sobie buduję i buduję okręcik... Wszystko elegancko aż do momentu gdy pozyskałem plany w wersji papierowej (bo wcześniej pracowałem na wersji cyfrowej). No to jak się ma plany papierowe i to w 1:50 to aż się prosi przymierzyć kadłub do kartki. Przymierzam i

Tak to wygląda:

Gotowy kadłub z laminatu jest w skali około 1:53 a pomniejszenie wszystkiego do tej skali jest dla mnie nieakceptowalne. Jak wszystko w 1:50 to w 1:50 dlatego trudno, zaczynam budowę kadłuba od nowa.

Pozdr

Piotr

Ostatnio zmieniony pt lis 13 2020, 22:33 przez Piotr80, łącznie zmieniany 1 raz.

Diament powstaje w wysokiej temperaturze

i wysokim ciśnieniu ;)

-------------------------------------------------

ORP Piorun (422) 1:50 R/C ORP Groźny (351) 1:50 R/C Kuter KP-174 1:50 R/C

ORP Sokół (294) 1:100 Kuter rakietowy projektu 183R "Komar" 1:100

i wysokim ciśnieniu ;)

-------------------------------------------------

ORP Piorun (422) 1:50 R/C ORP Groźny (351) 1:50 R/C Kuter KP-174 1:50 R/C

ORP Sokół (294) 1:100 Kuter rakietowy projektu 183R "Komar" 1:100

Re: [Relacja] Kuter ZOP 174 projektu 918M 1:50 R/C

Oj, to się porobiło! No cóż, dobrze, że w tym momencie to wyłapałeś. A nadbudówka dobrze z wymiarowana czy również skopana?

Re: [Relacja] Kuter ZOP 174 projektu 918M 1:50 R/C

Nadbudówka jest ok. Szkoda tylko, że muszę czekać na dostawę materiałów, bo tak to bym pocisnął ten kadłub teraz w długi weekend. Przynajmniej do etapu szpachlowania. Ale nic się nie stało, najważniejsze, że technologia sprawdzona i opanowana. Ten kadłub i forma też się nie zmarnują

Pozdr

Piotr

Pozdr

Piotr

Diament powstaje w wysokiej temperaturze

i wysokim ciśnieniu ;)

-------------------------------------------------

ORP Piorun (422) 1:50 R/C ORP Groźny (351) 1:50 R/C Kuter KP-174 1:50 R/C

ORP Sokół (294) 1:100 Kuter rakietowy projektu 183R "Komar" 1:100

i wysokim ciśnieniu ;)

-------------------------------------------------

ORP Piorun (422) 1:50 R/C ORP Groźny (351) 1:50 R/C Kuter KP-174 1:50 R/C

ORP Sokół (294) 1:100 Kuter rakietowy projektu 183R "Komar" 1:100

Re: [Relacja] Kuter ZOP 174 projektu 918M 1:50 R/C

NO nie zmarnują się nie zmarnują :P Przytulimy  i zagospodarujemy go nic się nie zmarnuje hihihi

i zagospodarujemy go nic się nie zmarnuje hihihi